Teile diesen Beitrag:

Die wichtigsten Erkenntnisse aus diesem Artikel:

- Modulbau kombiniert mit Lean Baumanagement erreicht 30-50% Zeitersparnis und 96% Termintreue gegenüber 67% bei traditionellen Projekten.

- Digitale Koordination Werk Baustelle eliminiert bis zu 847 Planungskonflikte vor Fertigungsbeginn und verhindert wochenlange Verzögerungen.

- Just-in-Time Prinzipien Fertigteilbau sparen 60-80% der Zwischenlagerkosten und verwandeln Baustellenchaos in planbare Logistik.

- VDI 2553 Lean Construction definiert messbare Standards: Wartezeiten unter 5%, Nacharbeiten unter 2%, Materialverschnitt unter 3%.

- Serielles Bauen mit industrieller Vorfertigung Lean Prinzipien erreicht Fertigungsgenauigkeiten von ±2mm statt ±10-15mm traditioneller Baustellen.

- Kollaborative Projektabwicklung Modulbau durch digitale Plattformen beschleunigt Entscheidungen von Tagen auf Stunden bei kompletter Transparenz.

- Modulares Bauen Effizienzsteigerung reduziert Planungskosten um 40-60% und Materialkosten um 20-35% durch Standardisierung.

- Erfolgreiche Implementierung erfordert Pilotprojekte mit standardisierten Gebäudetypen, intensive Mitarbeiterqualifizierung und leistungsfähige IT-Infrastruktur.

Was wäre, wenn die deutsche Bauindustrie ihre größten Probleme bereits gelöst hätte - nur eben in anderen Branchen?

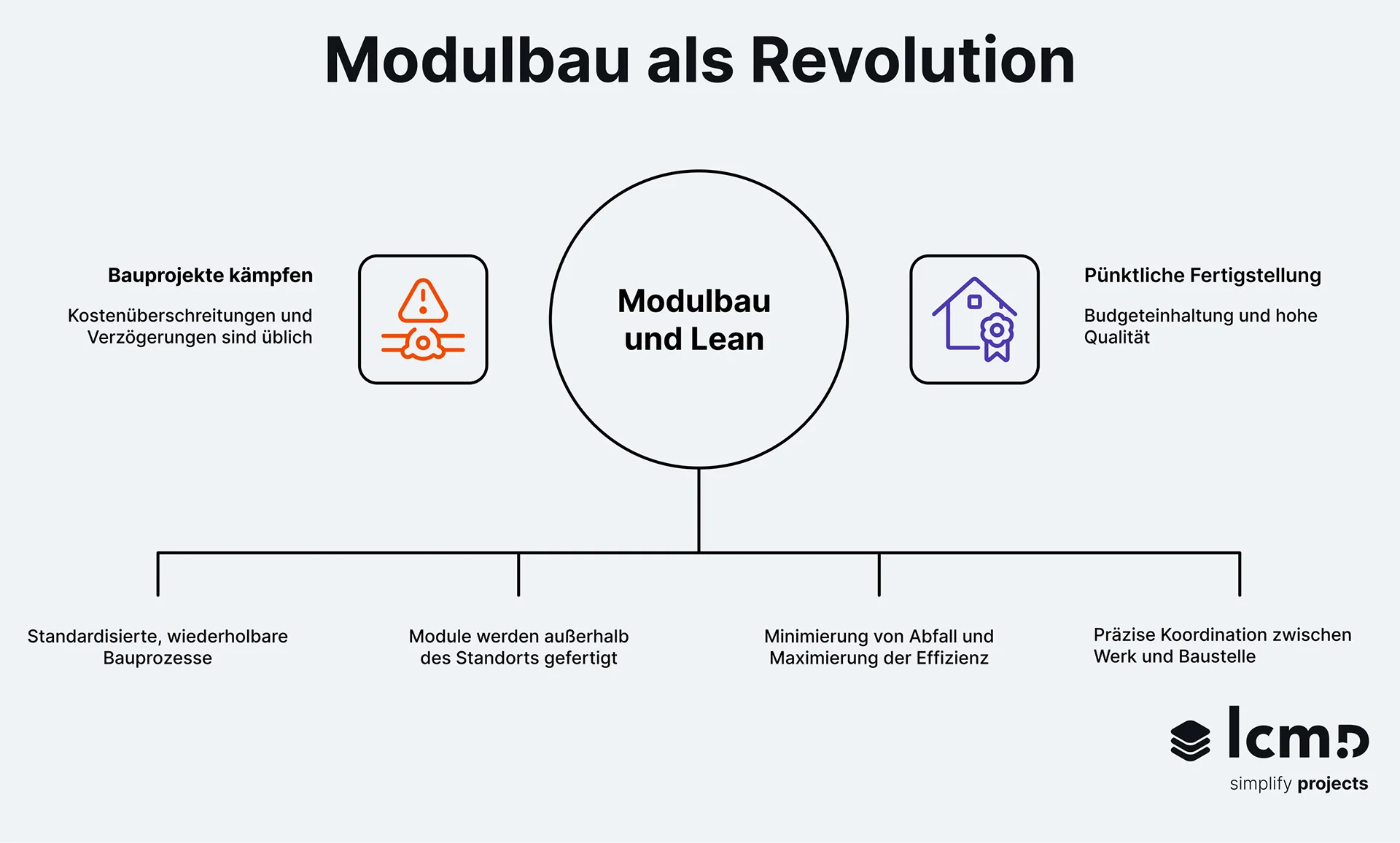

Während Bauprojekte weiterhin mit durchschnittlich 20% Kostensteigerung und 6 Monaten Terminüberschreitung kämpfen, fertigt die Automobilindustrie seit Jahrzehnten Just-in-Time mit 99% Termintreue. Modulbau und Lean Baumanagement übersetzen genau diese bewährten Prinzipien auf deutsche Baustellen. Serielles Bauen kombiniert mit industrieller Vorfertigung Lean Prinzipien schafft eine Realität, die viele Bauunternehmer für unmöglich halten: pünktliche Fertigstellung bei konstantem Budget und steigender Qualität.

Die Frage ist nicht mehr, ob Vorfertigung Bau die Zukunft ist. Die Frage ist, wann Sie den Wendepunkt erkennen - und ob Sie zu den Gestaltenden oder den Reagierenden gehören werden. Denn während Sie diese Zeilen lesen, koordinieren digitale Koordination Werk Baustelle bereits Hunderte von Modulen millimetergenau zwischen Fertigungswerk und Montageort.

Warum serielles Bauen mit Lean Construction Methoden funktioniert

Serielles Bauen ist mehr als nur Wiederholung. Es ist strategische Standardisierung. Lean Construction Methoden geben dem ganzen Struktur. Zusammen schaffen sie eine neue Realität für deutsche Bauprojekte.

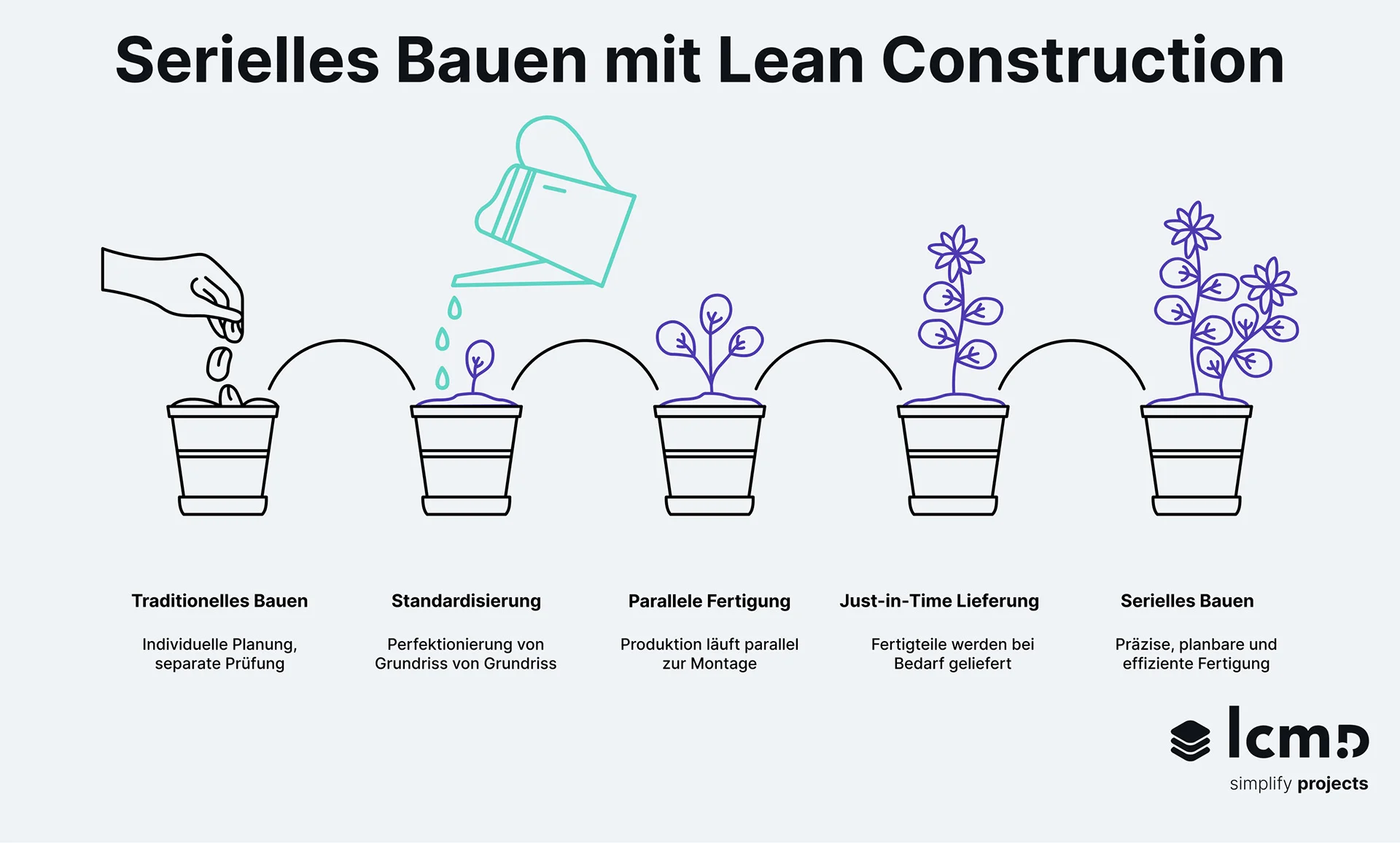

Betrachten Sie ein konkretes Beispiel: Ein Wohnungsbauprojekt mit 100 Einheiten. Traditionell würde jede Wohnung individuell geplant, einzeln gebaut, separat geprüft. Serielles Bauen dreht diesen Prozess um. Ein Grundriss wird perfektioniert. Ein Modul wird optimiert. Dann wird es 100-mal wiederholt - mit industrieller Präzision.

Reduzierte Bauzeiten durch parallele Fertigung entstehen automatisch. Während das erste Modul montiert wird, läuft die Produktion des zweiten bereits. Konstante Qualität durch kontrollierte Produktionsbedingungen eliminiert witterungsbedingte Schwankungen. Kein Regen, keine Minusgrade, keine unvorhersehbaren Verzögerungen. Planbare Kosten durch Standardisierung machen Kalkulationen verlässlich. Fertigteile mit Just-in-Time Lieferung verwandeln das traditionelle Baustellenchaos in einen orchestrierten, präzisen Ablauf.

Industrielle Vorfertigung mit Lean Prinzipien funktionieren, weil sie Verschwendung an der Quelle identifizieren und eliminieren. Wartezeiten? Durch präzise Taktung eliminiert. Ein deutscher Fertighausbauer berichtet: "Unsere Montagezeit hat sich von drei Wochen auf fünf Tage reduziert." Überproduktion? Bei bedarfsgerechter Fertigung unmöglich. Material wird produziert, wenn es bestellt ist - nicht früher. Unnötige Transporte? Optimierte Logistik macht jeden Meter und jede Minute zählbar.

Die Zahlen sprechen eine klare Sprache. Deutsche Modulbau-Hersteller erreichen Fertigungsgenauigkeiten von ±2mm. Traditionelle Baustellen arbeiten mit Toleranzen von ±10-15mm. Dieser Qualitätssprung ist nicht nur messbar - er ist für jeden sichtbar, der beiden Methoden begegnet.

Digitale Koordination von Werk & Baustelle: Wenn BIM Koordination Modulbau zum Game-Changer wird

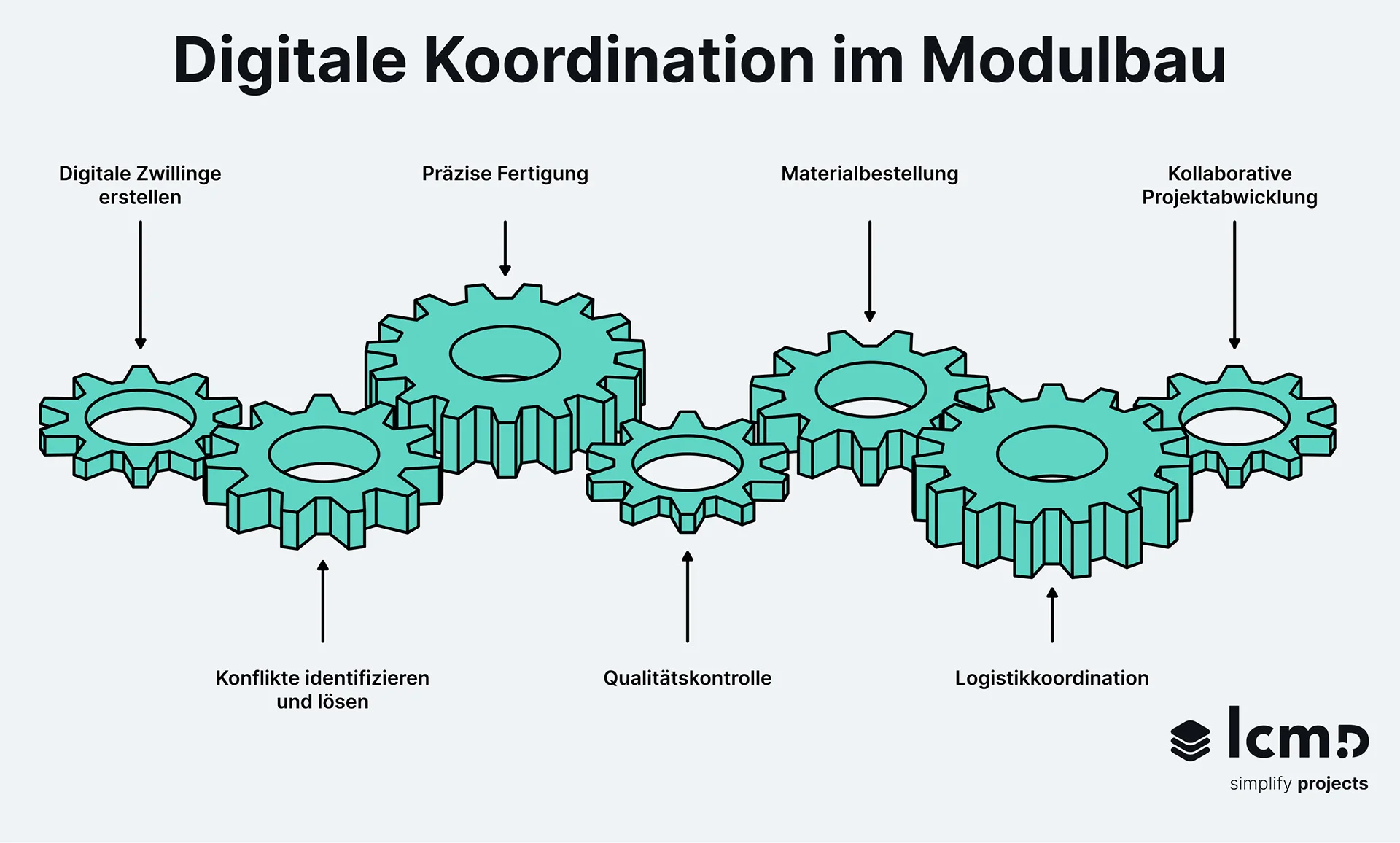

Stellen Sie sich vor, Ihr Fertigungswerk und Ihre Baustelle wären ein einziger, digital vernetzter Organismus. Digitale Koordination von Werk & Baustelle macht genau das möglich. Die BIM Koordination im Modulbau wird dabei zum Nervensystem des gesamten Prozesses.

In der Planungsphase erstellen Architekten nicht mehr nur Pläne - sie entwickeln digitale Zwillinge. Jeden Bolzen, jede Leitung, jeden Anschluss. Das digitale Modell enthält nicht nur geometrische Informationen, sondern auch Materialeigenschaften, Liefertermine und Montagesequenzen. Planer koordinieren nicht nur zwischen Gewerken, sondern zwischen physischer und digitaler Realität. Software erkennt Konflikte automatisch, bevor der erste Stein gesetzt wird.

Ein Praxisbeispiel aus München: Ein 12-geschossiges Wohnprojekt in Modulbau-Weise. 847 potentielle Konflikte wurden digital identifiziert und gelöst - bevor die Fertigung begann. Herkömmliche Baustellen entdecken solche Konflikte erst bei der Montage. Der Unterschied? Zwei Wochen Vorlaufzeit statt sechs Wochen Verzögerung.

Die Fertigungsphase wird zur Symphonie aus Präzision und Flexibilität. Digitale Bauablaufsteuerung orchestriert jeden Produktionsschritt. Roboter schneiden Holzbalken millimetergenau. CNC-Fräsen bearbeiten Anschlüsse mit industrieller Präzision. Qualitätskontrollen werden digital dokumentiert - lückenlos, nachvollziehbar, rechtssicher. Jedes Modul erhält einen digitalen Fingerabdruck. Material wird bestellt, bevor es knapp wird. Automatisch. Lieferanten erhalten Abruftermine 14 Tage im Voraus - mit einer Genauigkeit von ±2 Stunden.

Bei der Montage zahlt sich jede Minute digitaler Vorbereitung aus. Taktplanung in der Baustellenlogistik sorgt dafür, dass das richtige Modul zur richtigen Zeit am richtigen Platz steht. GPS-Tracking der Transportfahrzeuge ermöglicht Echtzeitkoordination. Kollaborative Projektabwicklung im Modulbau bedeutet: Alle Beteiligten arbeiten mit denselben Daten, in Echtzeit. Der Kranführer sieht das gleiche 3D-Modell wie der Architekt im Büro.

Baulogistik Optimierung: Wie Just-in-Time Prinzipien Kosten im Fertigteilbau senken

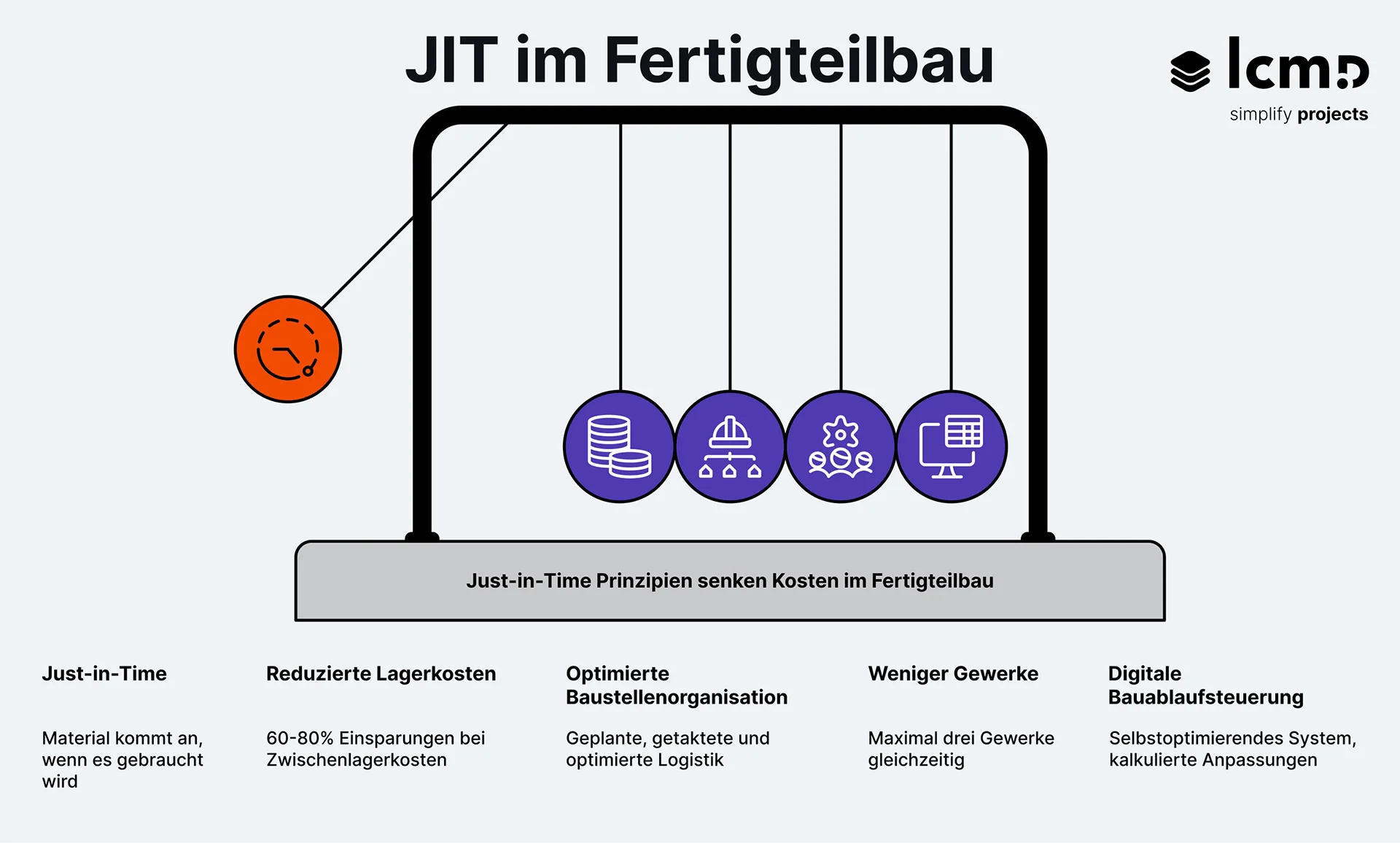

Kennen Sie das Gefühl, wenn ein komplizierter Plan plötzlich aufgeht? Just-in-Time Prinzipien schaffen genau das im Fertigteilbau. Baulogistik Optimierung wird vom notwendigen Übel zur Wettbewerbswaffe.

Traditionelle Baustellen gleichen oft einem Materiallager unter freiem Himmel. Module stapeln sich, Bauteile warten wochenlang auf ihren Einsatz. Im Fertigteilbau eliminieren Just-in-Time Prinzipien dieses Problem fundamental. Material kommt an, wenn es gebraucht wird. Nicht früher. Nicht später.

Beim Lieferkettenmanagement zählt jede Minute. Präzise Zeitfenster für Modulanlieferung sind nicht mehr Wunschdenken, sondern geplante Realität. Ein Berliner Modulbau-Projekt: 156 Module, geliefert in 2-Stunden-Fenstern über sechs Wochen. Null Verzögerungen. Transport und Kranverfügbarkeit werden koordiniert wie in einer Choreographie. Fertigteile mit Just-in-Time Lieferung minimieren nicht nur Lagerkosten - sie eliminiert sie praktisch. Ein typisches Modulbau-Projekt spart 60-80% der Zwischenlagerkosten gegenüber traditionellen Verfahren.

Die Baustellenorganisation wird vollständig neu gedacht. Die Taktplanung der Baustellenlogistik definiert nicht nur was passiert, sondern wann und in welcher präzisen Reihenfolge. Jeder Handgriff wird geplant, getaktet, optimiert. Logistikoptimierung und modulares Bauen reduzieren jeden unnötigen Transport, jeden überflüssigen Handgriff. Baustellenlogistik für Fertigteile zu optimieren bedeutet konkret: aus Chaos wird berechenbare Ordnung.

Ein Hamburger Generalunternehmer berichtet: "Früher hatten wir 12 verschiedene Gewerke gleichzeitig auf der Baustelle. Heute sind es maximal drei - aber die arbeiten mit chirurgischer Präzision."

Und das Beste daran? Digitale Bauablaufsteuerung verbindet Fertigungs- und Montagezeitplan zu einem lebenden, sich selbst optimierenden System. Verzögerungen werden nicht mehr zum Drama, sondern zu kalkulierten Anpassungen, die automatisch kompensiert werden.

VDI 2553, Lean Construction und Pull-Prinzip im Baustellenmanagement: Standards, die wirken

VDI 2553 ist mehr als eine weitere technische Norm. Es ist der systematische Versuch, industrielle Effizienz in die traditionale deutsche Baukultur zu übersetzen. Das Pull-Prinzip im Baustellenmanagement macht aus diesem theoretischen Konstrukt praktische Realität.

Die Norm definiert konkrete Kennzahlen. Verschwendung wird messbar: Wartezeiten unter 5% der Gesamtarbeitszeit. Nacharbeiten unter 2% des Projektvolumens. Materialverschnitt unter 3%. Deutsche Modulbau-Betriebe erreichen diese Werte bereits heute.

Das Pull-Prinzip funktioniert fundamental anders als traditionelle Baustellenorganisation. Module werden nur dann produziert, wenn der Montagetermin definitiv feststeht. Nicht früher. Gewerke fordern Material nur dann an, wenn sie es binnen 48 Stunden verarbeiten können. Nicht mehr. Verschwendungsreduktion bei Bauprozessen wird vom abstrakten Managementkonzept zur täglich messbaren Größe.

Ein Dresdner Modulbau-Spezialist hat das System perfektioniert: Jedes Modul trägt einen QR-Code. Monteure scannen ihn - und erhalten automatisch alle relevanten Informationen. Montageanleitung, Materialliste, Qualitätsprüfungen, Kontaktdaten der Verantwortlichen. Alles digital, alles vernetzt, alles nachvollziehbar.

Standardisierte Prozesse schaffen messbare Verlässlichkeit. Teams nutzen einheitliche Kommunikationswege - Missverständnisse werden systematisch eliminiert. Keine doppelte Arbeit mehr. Erfahrungen werden nicht nur gesammelt, sondern systematisch ausgewertet und in Standards überführt. Prozesse verbessern sich kontinuierlich, fast automatisch.

Die Lernkurve ist beeindruckend. Deutsche Modulbau-Hersteller berichten: Das zehnte Modul einer Serie benötigt 40% weniger Arbeitszeit als das erste. Bei traditionellen Bauprojekten findet diese Optimierung nicht statt - jede Baustelle beginnt wieder von vorn.

Modulares Bauen als Effizienzsteigerung: Die Zahlen sprechen für sich

Lassen Sie uns über harte Fakten sprechen. Die Effizienzsteigerung durch modulares Bauen ist nicht einfach nur messbar - die Zahlen sind beeindruckend.

Zeitersparnis: 30-50% kürzere Bauzeiten sind keine Seltenheit mehr, sondern dokumentierter Standard. Ein Kölner Wohnbauprojekt: traditionell geplant für 18 Monate, in Modulbau realisiert in 11 Monaten. Witterung wird vom Hauptrisiko zum Randthema. Ein norddeutscher Modulbau-Hersteller produziert ganzjährig - unabhängig von Außentemperaturen oder Niederschlag. Fertigstellungstermine werden nicht nur planbar - sie werden eingehalten. 96% Termintreue bei Modulbau-Projekten gegenüber 67% bei traditionellen Verfahren.

Kostenreduktion: Die finanziellen Vorteile sind dokumentiert und reproduzierbar. Standardisierung reduziert Planungskosten um 40-60%. Ein Architekturbüro aus Stuttgart: "Unser fünftes Modulprojekt benötigte nur noch 30% der ursprünglichen Planungszeit." Serienfertigung senkt Materialkosten um 20-35%. Großeinkauf, optimierte Zuschnitte, minimaler Verschnitt. Verschwendungsreduktion in den Bauprozessen optimiert jeden investierten Euro systematisch.

Qualitätssteigerung: Hier wird der Unterschied besonders deutlich. Kontrollierte Fertigungsbedingungen eliminieren wetterbedingte Qualitätsschwankungen vollständig. Nacharbeiten sinken von branchenüblichen 8-12% auf unter 2%. Qualität wird nicht nur konstant - sie wird dokumentierbar und nachweisbar. Jedes Modul durchläuft standardisierte Prüfungen, bevor es die Produktion verlässt.

Ein bayerischer Modulbau-Betrieb führt seit drei Jahren detaillierte Statistiken. Ergebnis: 99,2% seiner Module passieren die Endkontrolle ohne Beanstandung. Zum Vergleich: Traditionelle Baustellen erreichen Werte zwischen 85-90%.

Kollaborative Projektabwicklung im Modulbau: Wenn Teams wirklich zusammenarbeiten

Kollaborative Projektabwicklung im Modulbau verändert fundamental, wie Bauprofis zusammenarbeiten. Bauleiter, Architekten und Projektplaner teilen nicht nur Informationen - sie arbeiten mit identischen Datenmodellen, zur gleichen Zeit, mit sofortigen Updates für alle Beteiligten.

Digitale Planungsplattformen machen diese neue Arbeitsweise möglich. Zentrale Modellverwaltung für alle Projektbeteiligten bedeutet: Ein Änderungsvorschlag des Architekten ist sofort für Tragwerksplaner, Haustechnik und Fertigung sichtbar. Versionskontrolle funktioniert automatisch - keine veralteten Pläne mehr, keine Missverständnisse durch unterschiedliche Planstände.

Mobile Zugriffe sind mehr als technische Spielerei - sie werden zur Arbeitsrealität. Ein Bauleiter in Hannover: "Ich stehe auf der Baustelle, sehe ein Problem, fotografiere es, markiere es im 3D-Modell. Fünf Minuten später haben Architekt und Fertigung die Information und können reagieren."

Koordinationsprozesse werden komplett neu definiert. Wöchentliche Online-Abstimmungen zwischen Werk und Baustelle ersetzen endlose E-Mail-Verteiler und Telefonate. Alle Beteiligten sehen das gleiche 3D-Modell, diskutieren konkrete Details, dokumentieren Entscheidungen sofort. Digitale Freigabeprozesse beschleunigen Entscheidungen von Tagen auf Stunden.

Ein Frankfurter Modulbau-Projekt dokumentiert 847 Projektentscheidungen - alle digital erfasst, alle nachvollziehbar, alle für jeden Beteiligten transparent zugänglich. Bei traditionellen Projekten verschwinden solche Entscheidungen oft in individuellen E-Mail-Verläufen oder persönlichen Notizen.

Herausforderungen und praktische Lösungsansätze

Modulbau und Lean Baumanagement sind nicht ohne Herausforderungen. Seien wir ehrlich: Der Wandel ist komplex und erfordert Umdenken auf allen Ebenen.

Die größte Hürde: Traditionelle Denkweisen. Viele Bauunternehmen arbeiten seit Jahrzehnten nach bewährten Mustern. Serielles Bauen erfordert andere Planungsprozesse, andere Kalkulationsmethoden, andere Teamstrukturen. Change Management wird zum kritischen Erfolgsfaktor.

Technische Herausforderungen sind lösbar, erfordern aber Investitionen. BIM Koordination im Modulbau benötigt leistungsfähige IT-Infrastruktur. Cloud-basierte Kollaborationsplattformen müssen implementiert, Mitarbeiter geschult, Prozesse angepasst werden. Ein mittelständischer Bauunternehmer aus Bayern: "Die ersten sechs Monate waren schmerzhaft. Aber jetzt möchten wir nicht mehr zurück."

Regulatorische Aspekte verzögern manchmal die Umsetzung. Deutsche Bauaufsichtsbehörden sind traditionell konservativ. Modulbau-Projekte erfordern oft aufwendige Einzelprüfungen. Hier bewegt sich etwas: Mehrere Bundesländer arbeiten an vereinfachten Genehmigungsverfahren für standardisierte Module.

Der Weg nach vorn: Implementierung, die funktioniert

Wie starten Sie erfolgreich? Pilotprojekte sind der bewährte Einstieg. Standardisierte Gebäudetypen eignen sich perfekt - sie bieten maximales Lernpotential bei kontrolliertem Risiko. Wählen Sie ein überschaubares Projekt. Dokumentieren Sie jede Erfahrung systematisch. Analysieren Sie jeden Prozessschritt. Erweitern Sie dann schrittweise.

Mitarbeiterqualifizierung ist der Schlüssel zum Erfolg. VDI 2553 will gelernt und verstanden sein. Digitale Planungstools erfordern intensive Schulungen. Change Management muss neue Arbeitsprozesse professionell begleiten. Menschen sind keine Maschinen - sie brauchen Zeit, Unterstützung und klare Perspektiven.

Ein erfolgreicher Ansatz aus der Praxis: Bilden Sie interne Champions. Mitarbeiter, die Modulbau-Prozesse nicht nur verstehen, sondern aktiv vorantreiben. Sie werden zu Multiplikatoren und Ansprechpartnern für Kollegen.

Die technische Infrastruktur muss stimmen, aber sie muss auch praktikabel sein. BIM Koordination im Modulbau benötigt leistungsfähige IT-Systeme - aber diese müssen auch von allen Beteiligten bedient werden können. Cloud-basierte Plattformen ermöglichen echte Kollaboration - wenn sie intuitiv und zuverlässig funktionieren. Mobile Geräte für Baustellen-Teams sind nicht mehr optional, sondern Arbeitsvoraussetzung.

Die Zukunft baut sich selbst: Trends und Entwicklungen

Modulbau, Vorfertigung Bau und Lean Baumanagement verändern deutsche Bauprozesse fundamental und irreversibel. Serielles Bauen kombiniert mit digitaler Koordination im Werk & auf der Baustelle schaffen Effizienzpotentiale, die vor wenigen Jahren technisch unmöglich waren.

Baulogistik Optimierung durch Just-in-Time Prinzipien im Fertigteilbau ist mehr als reine Kostensenkung - es ist ein komplett neues Verständnis von Baustellenorganisation. Industrielle Vorfertigung nach Lean Prinzipien etabliert messbare Standards, die Qualität planbar und reproduzierbar machen.

Die nächsten Entwicklungen sind bereits sichtbar: Automatisierte Fertigungsstraßen produzieren Module mit minimaler manueller Arbeit. Künstliche Intelligenz optimiert Taktplanung in der Baustellenlogistik in Echtzeit. Roboter übernehmen die Montage standardisierter Anschlüsse.

Deutsche Unternehmen, die modulares Bauen zur Effizienzsteigerung und kollaborative Projektabwicklung im Modulbau erfolgreich implementieren, schaffen sich nachhaltige Wettbewerbsvorteile. Sie positionieren sich nicht nur für die digitale Zukunft - sie gestalten sie aktiv mit.

Verschwendungsreduktion bei Bauprozessen wird von der Ausnahme zur Regel. Das Pull-Prinzip im Baustellenmanagement etabliert sich als Standard. Digitale Bauablaufsteuerung macht aus reaktiver Problemlösung proaktive Prozessoptimierung.

Die Frage ist nicht mehr ob, sondern wann Sie einsteigen. Und wie schnell Sie die Chancen ergreifen, die Modulbau und Lean Baumanagement bereits heute bieten.

.svg)

.svg)

.svg)