Teile diesen Beitrag:

Die wichtigsten Erkenntnisse aus diesem Artikel:

- Lean-Prozessoptimierung im Bau beginnt damit, Ihr Projekt als Produktionssystem zu sehen, in dem Sie Verschwendung und Variabilität reduzieren – statt Menschen stärker unter Druck zu setzen.

- Lean-Prinzipien allein verändern keine Projekte – Sie brauchen einfache, wiederholbare Routinen für Planung, Koordination und Ausführung auf der Baustelle, die Lean im Alltag sichtbar machen.

- Ein klares Bild des Ist-Zustands und eine kleine Anzahl messbarer Lean-Ziele (z. B. PPC, Constraints, Nacharbeit) sind die Grundlage für jede sinnvolle Verbesserung.

- Ein funktionsübergreifendes Lean-Kernteam ist entscheidend, um diese Ziele mit Entscheidungen im Alltag zu verbinden und Probleme sichtbar zu halten, statt sie zu verstecken.

- Sie brauchen nicht alle Lean-Tools auf einmal – wählen Sie zunächst ein fokussiertes Set (Last Planner, Pull, Takt, 5S), das zu Ihren konkreten Prozessproblemen passt.

- Lean-Routinen bleiben nur bestehen, wenn sie in Ihrer Bauprojektmanagement-Software verankert sind, sodass der Plan an der Wand, im Tool und auf der Baustelle dieselbe Geschichte erzählen.

Einige der frustrierendsten Bauprojekte heutzutage sind nicht die, die Lean komplett ignorieren.

Es sind die, die fast Lean arbeiten.

Teams führen Pull-Sessions nach dem Pull Prinzip durch, sprechen über die Reduzierung von Verschwendung und kontinuierliche Verbesserung und nutzen vielleicht sogar eine Lean-Construction-Checkliste. Aber Planungsänderungen sprengen trotzdem den Terminplan. Gewerke stauen sich weiterhin in derselben Zone. Der Plan bricht unter realen Randbedingungen immer noch zusammen.

Dieses „Fast Lean“ tut doppelt weh: Es fügt Zeremonie hinzu, ohne die zugrunde liegenden Bauprozesse wirklich zu verbessern.

Umfragen zeigen, dass viele „Lean“-Projekte nur vereinzelte Methoden oder Planungsrituale anwenden – ohne neues Verhalten, ohne Messgrößen und ohne konsequentes Nachhalten – und dann Schwierigkeiten haben, messbare Ergebnisse zu erreichen.

Wie sich Lean-Construction-Prinzipien in einen effizienten Lean-Prozess überführen lassen

Lean-Prozessoptimierung ist darauf ausgelegt, genau das Gegenteil zu erreichen – sie soll vereinfachen, stabilisieren und klären, wie Bauprojekte im Alltag ablaufen. Auf realen Projekten haben vollständige Lean-Implementierungen mit dem Last Planner, klaren Rollen und einfachen Kennzahlen die Terminzuverlässigkeit und den PPC verbessert und die Projektlaufzeit sogar um rund 15 % verkürzt.

Wenn Sie es ernst meinen und Lean in Ihrem Wochenplan sichtbar machen wollen, lesen Sie weiter.

Wir reduzieren Lean Construction auf das Wesentliche: 8 praktische Schritte, die Lean-Prinzipien, Planungsroutinen und digitale Tools zu einer stimmigen Vorgehensweise verbinden, mit der Sie Ihre Projekte zuverlässig abwickeln.

Wo Lean-Prozessoptimierung in realen Bauprojekten scheitert

Selbst wenn sich alle einig sind, dass Lean Construction „sinnvoll ist“, enden viele Projekte immer noch mit denselben Termin- und Kostenüberschreitungen, Konflikten und ständigem Feuerlöschen. Die Workshops haben stattgefunden, die Sprache hat sich geändert, aber die Fehler im Projektplan sehen immer noch vertraut aus.

Bevor wir uns ansehen, wie sich Lean umsetzen lässt, hilft es, die Muster zu benennen, die viele „Lean“-Initiativen zurück in den gewohnten Projektalltag ziehen.

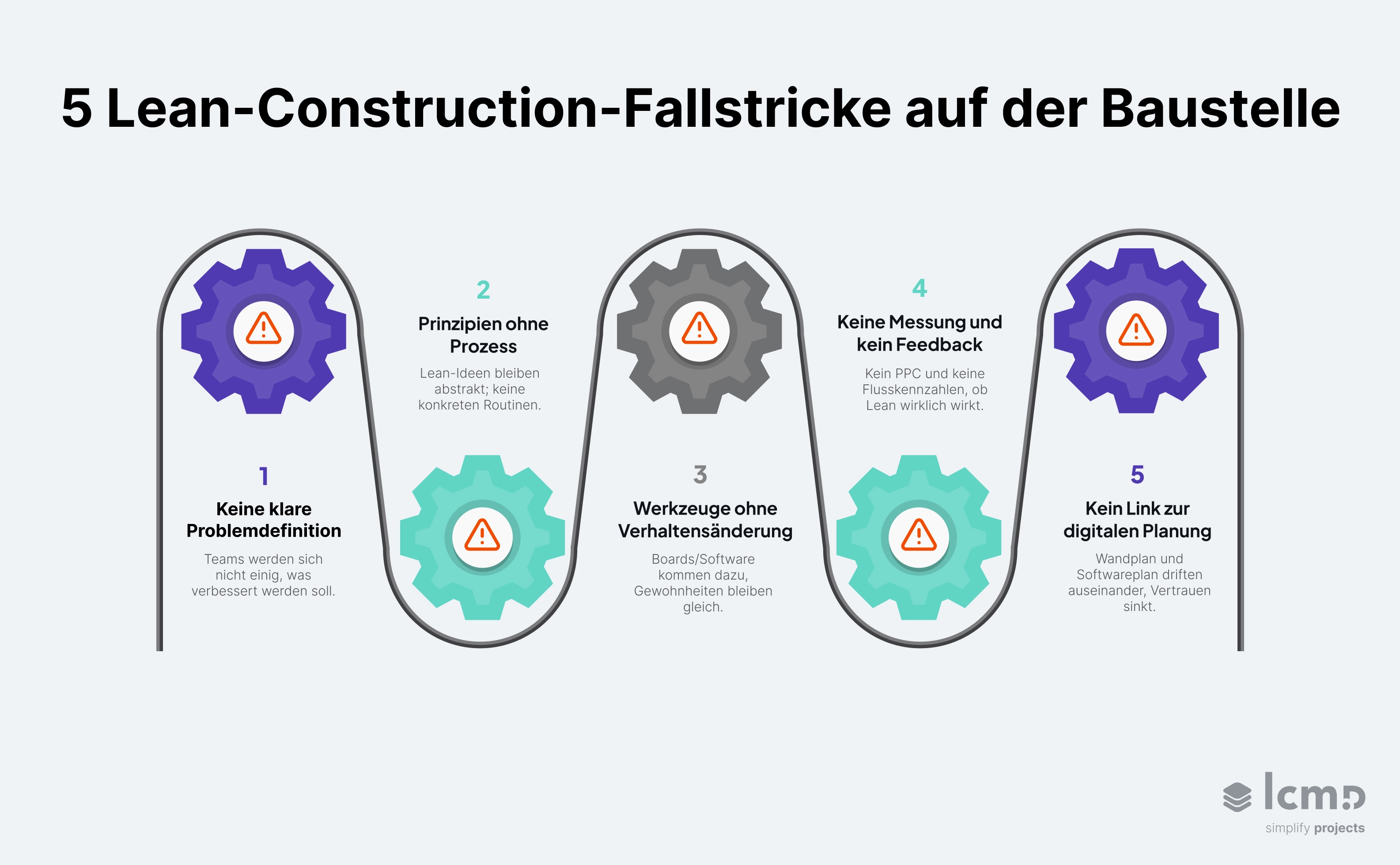

5 Gründe, warum Lean-Construction-Projekte auf der Baustelle weiterhin scheitern

Die meisten Lean-Construction-Initiativen geraten aus fünf vorhersehbaren Gründen ins Stocken:

- Keine klare Problemdefinition - Teams sprechen darüber, „Lean zu sein“, ohne sich vorher darauf zu einigen, was genau verbessert werden soll: Termintreue, Nacharbeit, Sicherheit, Logistik, Cashflow – oder alles zusammen.

- Prinzipien ohne Prozess - Beteiligte hören von Lean-Prinzipien und dem Toyota Production System als neuer Produktionsphilosophie aus der Industrie, aber niemand übersetzt sie in konkrete Routinen in Planung, Koordination und auf der Baustelle.

- Werkzeuge ohne Verhaltensänderung - Es werden neue Boards, Vorlagen oder Softwarefunktionen eingeführt, aber die zugrunde liegenden Gewohnheiten bleiben gleich. Meetings laufen weiterhin als Status-Updates statt als Foren zur Prozessverbesserung.

- Keine Messung und kein Feedback - Ohne einfache Kennzahlen – etwa PPC (Percent Plan Complete), die Rate der Beseitigung von Einschränkungen oder die Stabilität des Flusses – lässt sich nicht erkennen, ob Lean-Methoden wirken oder nur zusätzlichen Lärm erzeugen.

- Keine Verbindung zu digitalen Planungstools - Workshops und Post-its existieren losgelöst vom tatsächlichen Bauprozess und den Projektmanagement-Systemen. Der Plan in der Software und der Plan „an der Wand“ driften auseinander, und die Beteiligten verlieren schnell das Vertrauen.

Größere Studien zu Lean Construction haben dieselben Muster über viele Projekte hinweg beobachtet. Deshalb sind diese fünf Punkte ein zuverlässiger Hinweis darauf, wann ein Projekt in Richtung „Fast Lean“ abdriftet, statt echte Prozessoptimierung zu erreichen.

Warum ein klarer Weg für die Lean-Prozessoptimierung nötig ist

Das Ergebnis ist schmerzhaft und vertraut: Alle sind sich einig, dass Lean Construction „theoretisch sinnvoll ist“, aber in laufenden Projekten wird es als zusätzliche Arbeit wahrgenommen. Ohne einen klaren Weg für die Lean-Prozessoptimierung erfindet jedes Team seine eigene Version von „Lean“, und die Initiative verliert nach und nach an Glaubwürdigkeit.

Wie vermeiden Sie also, zu einem weiteren „Fast Lean“-Projekt zu werden und stattdessen einen Prozess aufzubauen, der die Projektabwicklung tatsächlich verändert?

Der nächste Schritt besteht darin, zu definieren, was Lean-Prozessoptimierung im Bau wirklich ist – und sie in einen praktischen Weg zu übersetzen, dem Sie folgen können.

Was ist Lean-Prozessoptimierung im Bau?

Im Kern ist Lean-Prozessoptimierung eine systematische Vorgehensweise, um den Prozessfluss zu verbessern, indem der Fokus auf das gelegt wird, was Kunden wirklich wertschätzen, und alles entfernt wird, was nicht zu diesem Wert beiträgt.

Im Bau bedeutet das, über einzelne Aktivitäten hinauszuschauen und sich zu fragen:

- Wie fließen Informationen, Arbeit und Material wirklich durch unser Bauprojekt?

- Wo schaffen wir echten Wert für den Kunden – und wo verschieben wir Probleme nur weiter entlang der Wertschöpfungskette?

- Wie können wir den Bauprozess so neu gestalten, dass Gewerke, Lieferanten und Projektbeteiligte stabiler und berechenbarer zusammenarbeiten?

3 zentrale Konzepte im Lean Construction Management

Lean-Prozessoptimierung im Bau greift die klassischen Lean-Prinzipien der Lean-Philosophie auf und überträgt sie auf Bauprojekte, das Bauprojektmanagement und Baustellen – mit all ihrer Unsicherheit, ihren Schnittstellen und Randbedingungen.

Um das strukturiert umzusetzen, stützt sich Lean Construction Management auf drei grundlegende Lean-Konzepte:

- Lean-Prinzipien

- Verschwendungsreduktion und Arbeitsplatzorganisation

- Kontinuierlicher Verbesserungszyklus für die Projektabwicklung

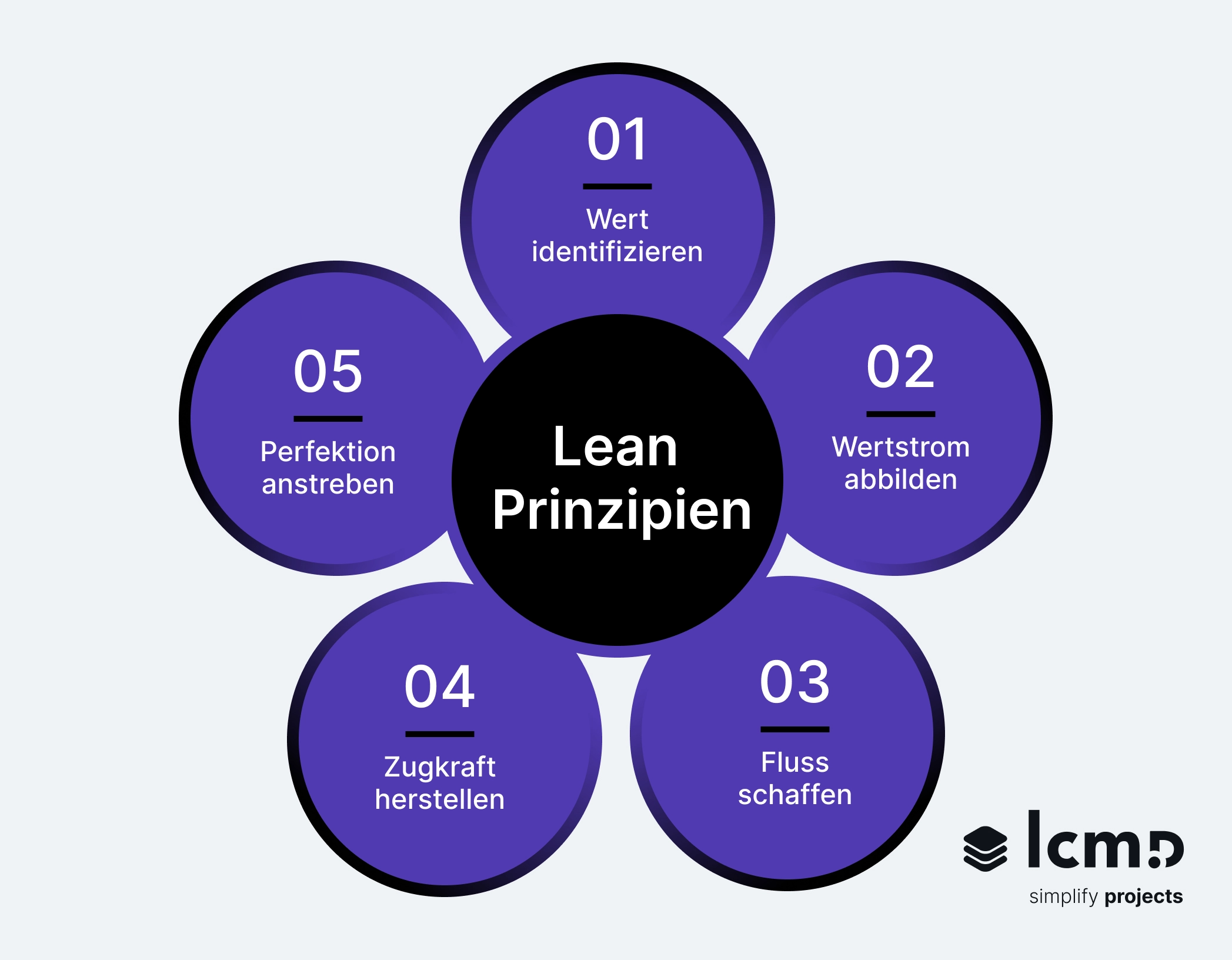

1. Lean-Prinzipien

Die meisten Lean-Ansätze, ob in der Lean Production oder in der Bauindustrie, stützen sich auf fünf zentrale Prinzipien des Lean Thinking:

- Wert identifiziren – Was ist dem Auftraggeber oder Endnutzer wirklich wichtig (Zeit, Qualität, Kosten, Flexibilität, Nachhaltigkeit)?

- Wertstrom abbilden – Wie bewegen sich Arbeit, Informationen und Material von der Idee bis zur Übergabe? Wo entstehen Verzögerungen, Nacharbeit und Übergaben?

- Fluss schaffen – Den Prozess so neu ordnen, dass Arbeit mit weniger Stopps und Unterbrechungen flüssiger durchläuft.

- Pull-Prinzip etablieren – Nachgelagerte Bedarfe steuern die vorgelagerte Arbeit, statt Aufgaben „auf Vorrat“ ins System zu schieben.

- Kontinuierliche Verbesserung verfolgen – Den Prozess fortlaufend anhand von Daten, Feedback und kleinen Experimenten anpassen.

Im Bau leiten diese Lean-Prinzipien Entwurf, Planung und Ausführung – nicht nur den Herstellungsprozess von Bauteilen.

Um diese Prinzipien auf der Baustelle sichtbar zu machen, verbindet Lean Construction sie mit einem starken Fokus auf Verschwendungsreduktion und Arbeitsplatzorganisation.

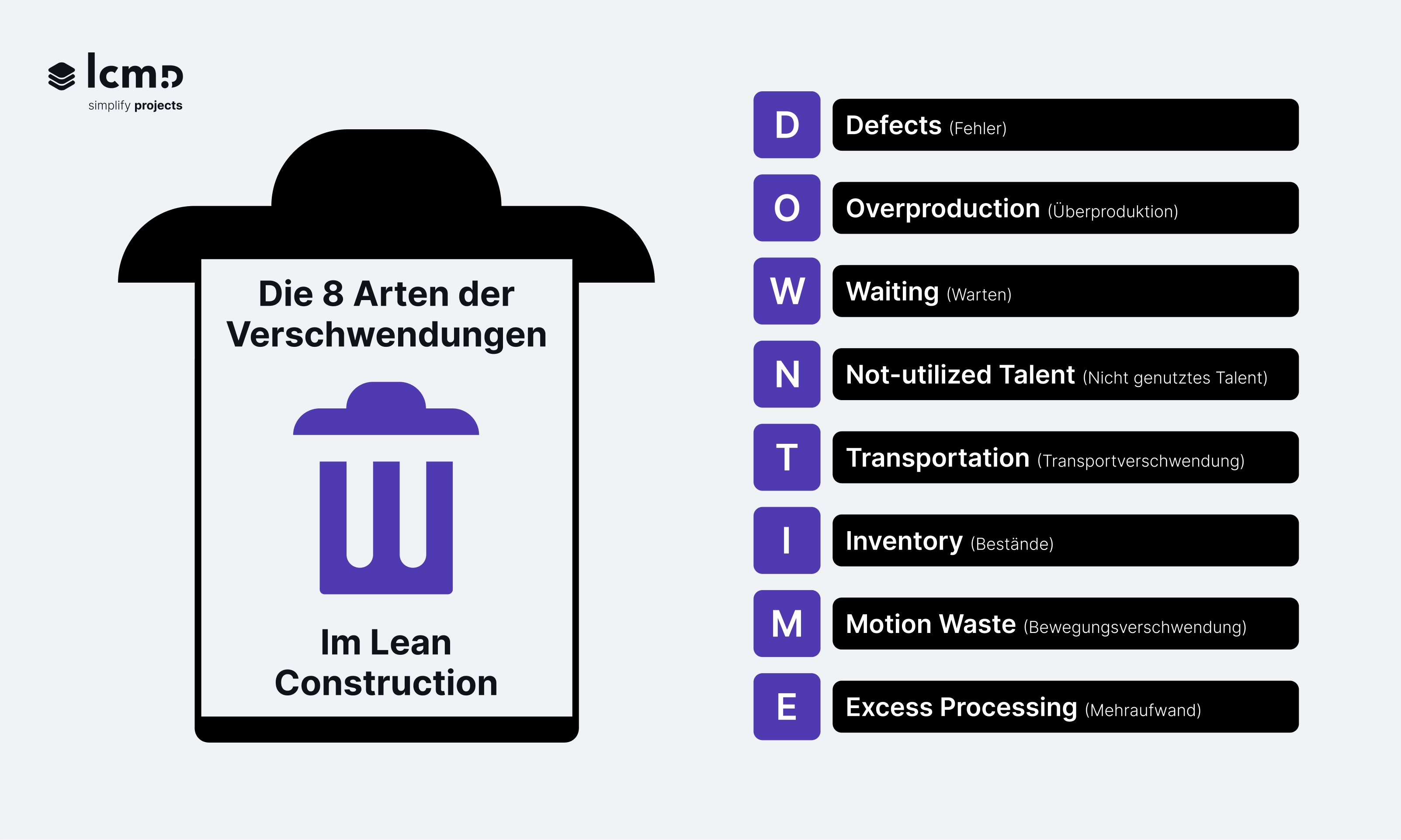

2. Verschwendung und Arbeitsplatzorganisation im Lean Construction

Lean Management legt einen starken Fokus auf Verschwendungsreduktion. In der Lean-Methodik bedeutet „Verschwendung“ jede Tätigkeit oder jeder Prozess, der keinen Wert für den Kunden schafft.

Das klassische DOWNTIME-Modell fasst diese in 8 Verschwendungsarten zusammen:

- Defects (Fehler) – Fehler oder Mängel, die Nacharbeit oder zusätzliche Kontrollen erfordern.

- Overproduction (Überproduktion) – Arbeit wird früher oder in größeren Mengen ausgeführt, als tatsächlich benötigt.

- Waiting (Warten) – Personen, Geräte oder Materialien stehen untätig herum.

- Non-utilised talent (ungenutztes Potenzial) – Fähigkeiten, Erfahrung und Ideen von Mitarbeitenden werden nicht genutzt.

- Transportation (Transport) – unnötige Bewegung von Materialien oder Bauteilen.

- Inventory (Bestände) – Materialien oder halbfertige Arbeiten, die ungenutzt liegen und die Baustelle zustellen.

- Motion (Bewegung) – unnötige Wege und Bewegungen von Personen und Werkzeugen.

- Excess processing (übermäßige Bearbeitung) – Arbeitsschritte oder Qualitätsniveaus, die über das hinausgehen, was der Kunde wirklich verlangt.

Lean-Praktiken zielen darauf ab, diese Verschwendungsarten zu minimieren und verschwenderische Aktivitäten zu eliminieren, sodass mit denselben Ressourcen mehr Kundenwert und ein erfolgreicheres Bauprojekt entsteht.

Die 5S-Methode (Sort, Set in Order, Shine, Standardize, Sustain) ist ein praktischer Ansatz, um diese Verschwendungsarten sichtbar zu machen und leichter zu entfernen. Durch das Aussortieren, Organisieren und Standardisieren von Arbeitsbereichen reduziert 5S Verzögerungen, unnötige Bewegungen, überflüssige Bestände und viele Ursachen für Fehler.

Auf gut geführten Baustellen ist 5S keine einmalige Aufräumaktion. Es stützt Sicherheit, Fluss und eine verlässliche tägliche Produktion – und schafft die visuelle Steuerung, die Sie brauchen, bevor fortgeschrittenere Lean-Construction-Praktiken wirklich greifen können.

Prinzipien und Verschwendungsreduktion erklären, was sich verändern soll. Das dritte zentrale Konzept – der Lean-Prozessoptimierungszyklus – erklärt, wie Sie sich mit der Zeit kontinuierlich weiter verbessern.

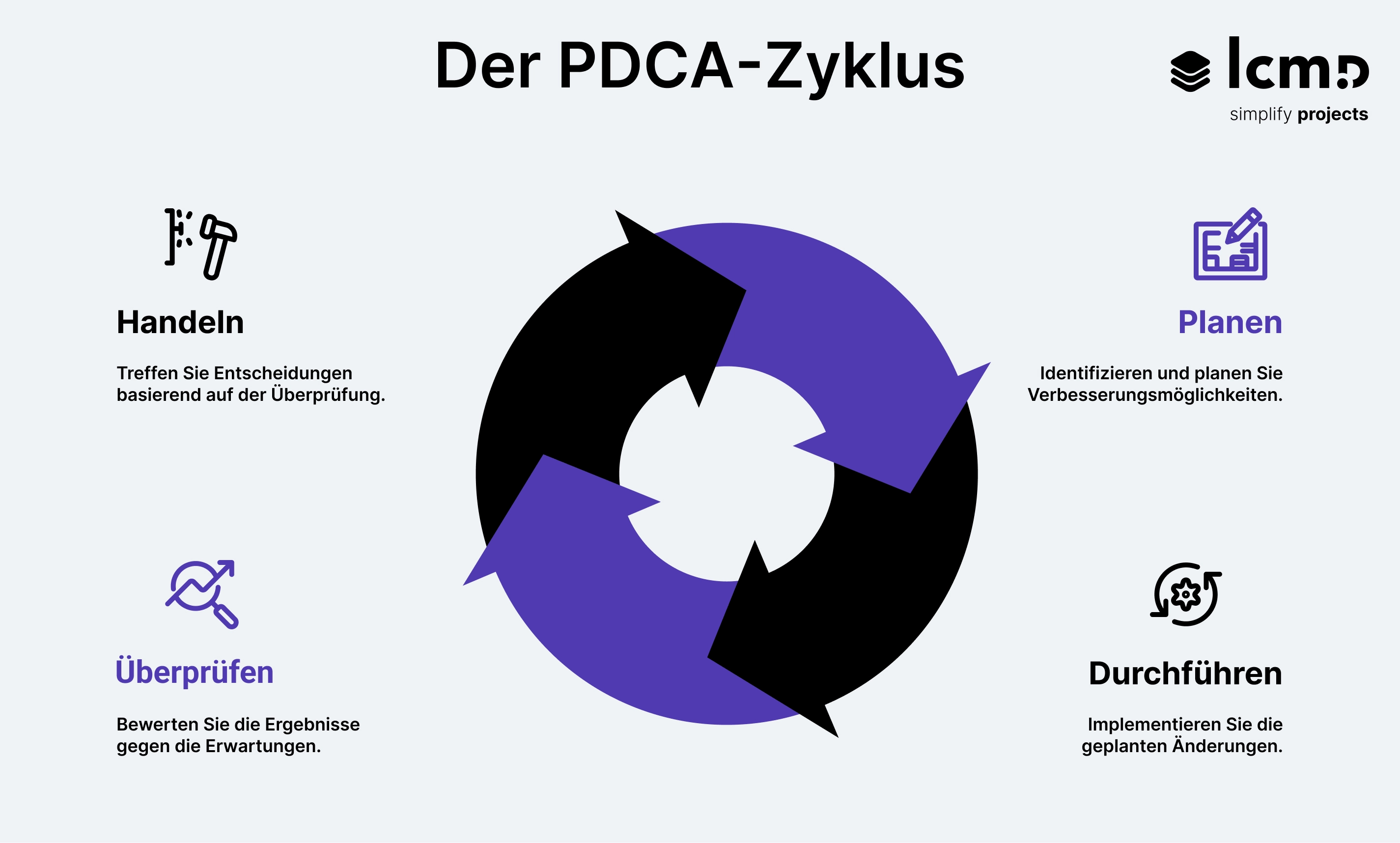

3. Kontinuierlicher Verbesserungszyklus im Lean Construction

Die meisten Lean-Management- und agilen Methoden beschreiben einen ähnlichen Zyklus der kontinuierlichen Verbesserung:

- Problem und Kundenwert definieren

- Den aktuellen Prozess abbilden

- Verschwendung und Ursachen analysieren

- Einen besseren Prozess entwerfen und testen

- Messen, lernen und weiter verfeinern

In der verarbeitenden Industrie wird dieser Zyklus häufig auf Produktionssysteme und interne Prozesse in Fabriken angewendet. In Unternehmen des Bauwesens nutzen wir die gleiche Logik für die Projektabwicklung und Bauprozesse – von der Entwurfskoordination und Look-Ahead-Planung bis hin zu täglichen Kolonneneinsätzen und der Logistik auf der Baustelle.

Im weiteren Verlauf dieses Leitfadens übertragen wir diesen kontinuierlichen Verbesserungszyklus in acht praktische Schritte, die speziell auf Bauprojekte zugeschnitten sind. Sie sehen, wie Sie von abstrakten Lean-Prinzipien zu einem konkreten Lean-Prozess für die Planung, Koordination und Ausführung der Arbeit auf Ihren Baustellen kommen.

8 Schritte zur Lean-Prozessoptimierung in Bauprojekten

Diese acht Schritte übersetzen die Lean-Prinzipien, die acht Verschwendungsarten und den kontinuierlichen Verbesserungsprozess in einen praktischen Weg, dem Sie in realen Bauprojekten folgen können.

Zusammen bilden sie eine Methodik zur Lean-Prozessoptimierung im Bau, die Erkenntnisse aus der Lean-Construction-Forschung, Last-Planner- und Takt-Implementierungen mit dem verbindet, was im täglichen Bauprojektmanagement zuverlässig funktioniert.

Einfach gesagt, begleiten sie Sie vom Diagnostizieren Ihres aktuellen Prozesses bis hin zum Standardisieren dessen, was funktioniert:

- Verstehen, wo Sie heute stehen (Probleme und Verschwendung) – erkennen, wie Ihr aktueller Bauprozess in der Realität funktioniert, nicht nur auf dem Papier.

- Klare Lean-Construction-Ziele definieren – festlegen, was „besser“ für dieses Projekt konkret und messbar bedeutet.

- Ihr Lean-Team und die Lean-Denkweise aufbauen – ein kleines Kernteam bilden und ihm die Fähigkeiten geben, Veränderungen anzustoßen und zu führen.

- Ihre zentralen Lean-Construction-Methoden wählen – ein Start-Set an Methoden (Last Planner, Pull, Takt, 5S) auswählen, das zu Ihren Problemen passt.

- Ihre wichtigsten Bauprozesse abbilden und verbessern – Planungsroutinen und Arbeitsabläufe mit einem einfachen Verbesserungszyklus neu gestalten.

- Lean-Routinen mit Ihrer Projektmanagement Software verbinden – sicherstellen, dass Ihr Lean-Prozess in Ihrer Bauplanungssoftware lebt und nicht nur an der Wand hängt.

- Ein fokussiertes Lean-Pilotprojekt durchführen und Veränderungen messen – die neue Arbeitsweise in begrenztem Umfang testen und die Ergebnisse nachverfolgen.

- Standardisieren, skalieren und weiter verbessern – die Erkenntnisse aus dem Piloten in Standards überführen und kontinuierliche Verbesserung in zukünftige Projekte einbauen.

Im nächsten Schritt gehen wir jeden dieser Schritte ausführlicher durch.

Schritt 1 – Verstehen, wo Sie heute stehen (Probleme und Verschwendung)

Lean-Prozessoptimierung beginnt damit, Ihren aktuellen Bauprozess klar zu sehen. Schritt 1 schafft ein strukturiertes Bild davon, wie Arbeit, Informationen und Material auf Ihrer Baustelle fließen, wo wesentliche Verschwendung entsteht und wie sich diese Lücke auf Kundenwert und Projektabwicklung auswirkt.

Warum Schritt 1 wichtig ist

Wenn Sie diesen Schritt überspringen, basiert jede nachfolgende Lean-Aktivität auf Vermutungen. Lean behandelt den Bau als Produktionssystem und stützt sich auf einfache Prinzipien des Produktionsmanagements: Sie steigern die Effizienz, indem Sie Verschwendung und Variabilität reduzieren – nicht, indem Sie Menschen unter Druck setzen.

Ein klares Bild des aktuellen Zustands zeigt, wo der Prozess zusammenbricht, und liefert Ihnen eine Ausgangsbasis, um die Leistung später zu messen.

Wie Sie in der Praxis vorgehen können

Wählen Sie einen kritischen, wiederkehrenden Ablauf – zum Beispiel den Flurausbau auf einem typischen Geschoss.

Gehen Sie diesen Bereich gemeinsam mit der Bauleitung und den Gewerkeleitern ab und skizzieren Sie eine einfache Wertstromkarte: Wann wird der Bereich freigegeben, welche Gewerke kommen in welcher Reihenfolge, welche Informationen und Freigaben benötigt jeder Schritt, wie treffen Materialien ein und wann finden Prüfungen und Übergaben statt.

Anschließend prüfen Sie diese Karte durch die Brille der acht Verschwendungsarten, die Sie zuvor definiert haben:

- Wo warten Kolonnen auf RFIs, Pläne oder Materialien?

- Wo stauen sich Bestände und versperren den Zugang?

- Wo gibt es unnötige Wege oder Transporte, weil das Lager weit von der Arbeitsstelle entfernt ist?

- Wo führen Mängel nach Kontrollen zu Nacharbeit?

Schließen Sie Schritt 1 mit einer kurzen, klaren Problemformulierung ab, zum Beispiel:

Der Flurausbau wird durch das Warten auf RFIs, lange Wege zum Lager und Nacharbeit nach Brandschutzkontrollen verlangsamt.

Das wird zum Anker für Ihre Arbeit an der Lean-Prozessoptimierung in den nächsten Schritten.

Schritt 2 – Klare Lean-Construction-Ziele definieren

Lean funktioniert nur, wenn alle wissen, was „besser“ bedeutet. In Schritt 2 definieren Sie, wie Erfolg für Ihr Projekt in konkreten, messbaren Kriterien aussieht.

So wird Ihre Diagnose aus Schritt 1 in klare Ziele übersetzt, die Kundenwert, Prioritäten in der Projektabwicklung und eine kleine Anzahl zentraler Kennzahlen (KPIs) verbinden, die Sie Woche für Woche nachverfolgen können.

Warum Schritt 2 wichtig ist

Klare Ziele richten das Team an den Kundenerwartungen aus (Übergabetermin, Qualität, Kosten, Beeinträchtigungen) und geben Ihnen eine Möglichkeit, Leistung zu messen, statt über Meinungen zu diskutieren.

Wie Sie in der Praxis vorgehen können

Beginnen Sie mit einem kurzen Workshop mit dem Bauherrn, der Projektleitung und den wichtigsten Gewerken:

- Fragen Sie, was dem Auftraggeber auf diesem Projekt am meisten wert ist: Zeit, Budgetsicherheit, Qualität, Flexibilität, Nachhaltigkeit.

- Verknüpfen Sie dies mit den Problemen aus Schritt 1: Wo liefert der aktuelle Prozess diesen Wert heute nicht?

Formulieren Sie anschließend 2–3 projektspezifische Lean-Ziele, zum Beispiel:

- Erhöhung des PPC im Pilotbereich innerhalb von drei Monaten von etwa 55 % auf 75–80 %.

- Reduzierung der Nacharbeit bei einem kritischen Gewerk um 20–30 %.

- Verringerung der durchschnittlichen Wartezeit auf Freigaben oder Materialien im Pilotbereich um etwa 30–40 %.

Wählen Sie danach eine kleine Auswahl an KPIs, die diese Ziele jede Woche sichtbar machen: PPC, Anzahl offener Einschränkungen (Constraints), Nacharbeitsquote, Durchlaufzeit für eine wiederkehrende Tätigkeit oder Durchsatz pro Fläche.

Die genauen Zielwerte hängen von Ihrer Ausgangsbasis aus Schritt 1 ab. Entscheidend ist, dass sie realistisch sind, im Team abgestimmt werden und klar mit den Problemen verknüpft sind, die Sie lösen wollen.

Schritt 3 – Ihr Lean-Team und die Lean-Denkweise aufbauen

Tools und Checklisten steuern keine Lean-Projekte – Menschen tun das. In Schritt 3 stellen Sie ein kleines, engagiertes Lean-Team zusammen und entwickeln die Denkweise und Fähigkeiten, die es braucht, um den kontinuierlichen Verbesserungsprozess auf der Baustelle anzuleiten.

Warum Schritt 3 wichtig ist

Ein Lean-Kernteam verbindet Ziele mit der täglichen Arbeit: Es hält den Fokus auf den Kundenwert, beobachtet zentrale Kennzahlen und stellt sicher, dass Probleme sichtbar gemacht und gelöst werden – statt versteckt zu bleiben.

Wie Sie in der Praxis vorgehen können

Auf den meisten Projekten funktioniert das Lean-Team am besten mit etwa 4–8 Personen – klein genug, um schnell Entscheidungen zu treffen, aber breit genug, um Planung, Ausführung auf der Baustelle und die Interessen des Auftraggebers abzudecken.

Beginnen Sie damit, festzulegen, wer zu dieser Gruppe gehört:

- Projektleitung und Bauleitung

- Planer oder Terminplaner

- Wichtige Poliere bzw. Gewerkeleiter

- Optional ein Vertreter des Bauherrn oder der Planung

Richten Sie das Team anschließend an den Lean-Construction-Zielen aus Schritt 2 aus. Geben Sie ihm dann eine kurze, gemeinsame Einführung in:

- das Erkennen von Verschwendung auf Baustellen

- die zentralen Lean-Construction-Methoden, die Sie einsetzen wollen (Last Planner, Pull-Planung, Takt-Planung, 5S)

- einfache visuelle Steuerung auf der Baustelle

- die Grundlagen des kontinuierlichen Verbesserungszyklus (Plan–Do–Check–Act bzw. Messen–Lernen–Verbessern)

Halten Sie den Fokus praxisnah. Kurze Sessions, Begehungen auf der Baustelle und einfache Beispiele wirken besser als lange Schulungen im Seminarraum.

Zum Schluss einigen Sie sich auf klare Verhaltenserwartungen: wie Besprechungen ablaufen, wie Zusagen gemacht und überprüft werden und wie Probleme ohne Schuldzuweisungen angesprochen werden. Dieser mentale Wandel ist oft wichtiger als jedes einzelne Lean-Tool.

Schritt 4 – Ihre zentralen Lean-Construction-Methoden wählen

Nachdem Ihr Team eine grundlegende Einführung in die wichtigsten Lean-Construction-Methoden erhalten hat, geht es im nächsten Schritt darum zu entscheiden, welche Sie tatsächlich einsetzen wollen.

In Schritt 4 wählt das Team eine kleine Auswahl an Methoden aus, die die Ziele aus Schritt 2 unterstützen und die Hauptprobleme angehen, die Sie in Schritt 1 identifiziert haben.

Warum Schritt 4 wichtig ist

Eine fokussierte Startauswahl hilft Ihnen, dort Effizienz zu steigern, wo es am meisten zählt, Verschwendung zu minimieren und dem Team eine einfache Möglichkeit zu geben, auf der Baustelle anders zu arbeiten.

Wie Sie in der Praxis vorgehen können

Bitten Sie Ihr Lean-Kernteam, die Ergebnisse aus Schritt 1 erneut zu betrachten und die wichtigsten Probleme in drei Gruppen zusammenzufassen:

- Planung und Zuverlässigkeit

- Fluss und Koordination

- Arbeitsplatz und Organisation

Wählen Sie anschließend Methoden, die zu diesen Mustern passen:

- Wenn Wochenpläne häufig zusammenbrechen oder der PPC niedrig ist, starten Sie mit Last Planner und Pull-Planung, um klarere Zusagen zu schaffen und Überlastung zu reduzieren.

- Wenn Gewerke sich ständig in denselben Bereichen behindern oder Arbeit immer wieder ins Stocken gerät, ergänzen Sie Takt-Planung, um mehr Rhythmus und einen kontinuierlicheren Fluss über die Zonen hinweg zu schaffen.

- Wenn die Baustelle chaotisch wirkt, Mitarbeitende nach Werkzeugen und Material suchen oder um Unordnung herumarbeiten, legen Sie den Schwerpunkt auf 5S und einfaches Visual Management.

Diese Beispiele decken nicht jede mögliche Situation ab, bieten Ihnen aber einen praktischen Einstieg. Behandeln Sie Ihre Methodenauswahl als Hypothese für dieses Projekt: klein anfangen, beobachten, was sich verändert, und Ihr Lean-Toolset anpassen, während Sie dazulernen.

Schritt 5 – Ihren wichtigsten Bauprozess abbilden und verbessern

Sobald Sie Ihre Lean-Methoden ausgewählt haben, müssen Sie sie auf konkrete Arbeitsabläufe anwenden. In Schritt 5 werden Verbesserungen sichtbar – in der Art, wie Sie die tägliche Bauausführung planen und koordinieren.

Warum Schritt 5 wichtig ist

Wenn Sie nie einen realen Prozess abbilden und verändern, bleibt Lean in Workshops und Präsentationen stecken.

Indem Sie sich auf einen prioritären Bauprozess konzentrieren und ihn durch einen strukturierten Verbesserungszyklus führen, geben Sie dem Team ein klares Beispiel dafür, wie man in der Praxis Verschwendung erkennt, Chancen identifiziert, Probleme löst und Effizienz steigert.

Wie Sie in der Praxis vorgehen können

Erinnern Sie sich an den fünfstufigen kontinuierlichen Verbesserungszyklus aus diesem Leitfaden? In Schritt 5 wenden Sie ihn auf einen realen Bauprozess an.

Wählen Sie einen prioritären Prozess (z. B. Badausbau, Trockenbau, Fassadenelemente) und durchlaufen Sie einen einfachen Fünf-Schritte-Zyklus:

- Wer ist der Nächste, der dieses Ergebnis benötigt (Gewerk, Auftraggeber, Prüfer)? Was braucht diese Partei – und wann?

- Skizzieren Sie ein einfaches Wertstrom- oder Swimlane-Diagramm: Abfolge der Schritte, Informationen, Übergaben und Freigaben.

- Nutzen Sie die acht Verschwendungsarten und die Fehlermuster aus den vorherigen Schritten. Wo warten Kolonnen? Wo stauen sich Bestände? Wo treten Mängel oder Nacharbeit auf?

- Passen Sie Reihenfolge, Übergaben, Losgrößen, Informationsfluss oder Zonenzuschnitt an. Entscheiden Sie, an welchen Stellen Last Planner, Pull-Planung oder Takt-Planung die Routine verändern sollen.

- Probieren Sie die neue Arbeitsweise in einer Zone oder einem Bereich aus, werten Sie die Ergebnisse aus und passen Sie sie an.

Unterstützen Sie diesen Zyklus mit regelmäßigen Koordinationsroutinen: Look-Ahead-Planung, Wochenplanung mit klaren Zusagen und kurzen täglichen Besprechungen, um Fortschritt zu prüfen und Probleme früh sichtbar zu machen.

Mit der Zeit stabilisieren diese kleinen Zyklen den Fluss und machen Ihren Bauprozess deutlich berechenbarer.

Schritt 6 – Lean-Routinen mit Ihrer Projektmanagement Software verbinden

Sobald Ihre Lean-Routinen definiert sind, brauchen sie einen festen Platz.

In Schritt 6 geht es darum, sicherzustellen, dass Ihre Bauprojektmanagement Software tatsächlich die Art und Weise unterstützt, wie Sie Arbeit planen, Zusagen machen und Fortschritt nachverfolgen wollen – statt Lean an der Wand laufen zu lassen und den Terminplan irgendwo anders zu führen.

Warum Schritt 6 wichtig ist

Wenn Planung, Zusagen, Einschränkungen (Constraints) und PPC an verschiedenen Stellen gepflegt werden, wird es schwierig zu erkennen, was auf der Baustelle wirklich passiert – und Verbesserungen dauerhaft zu halten.

Wenn Sie Ihre Lean-Routinen in Ihre Projektmanagement Software integrieren, liegen das, was geplant wurde, das, was zugesagt wurde, und das, was tatsächlich passiert ist, in einem gemeinsamen Workflow, den das Team jede Woche nutzt.

Wie Sie in der Praxis vorgehen können

Für Ihr erstes Lean-Pilotprojekt sollte dieses System mindestens Folgendes ermöglichen:

- visuelle Pläne nach Bereich und Zeit (Phasen, Zonen, Takt)

- klare Verantwortlichkeiten und Zusagen für jede Tätigkeit

- Einschränkungen und Maßnahmen, die zukünftigen Aufgaben zugeordnet und nachverfolgt werden

- Fortschrittsupdates von der Baustelle (erledigt / nicht erledigt / blockiert)

- einfache Kennzahlen wie PPC und Nacharbeitsquote

Wenn Sie bereits eine Bauprojektmanagement Software nutzen, konfigurieren Sie sie anhand dieser Anforderungen und nutzen Sie sie, um Ihre Last-Planner-, Pull- oder Takt-Routinen nach jeder Koordinationsbesprechung abzubilden. Wenn Sie noch kein Tool haben, verwenden Sie die obige Checkliste bei der Bewertung von Optionen.

Top Bau Projectmanagement Software wie Lcmd ist um dieses Muster herum aufgebaut und kombiniert visuelle Takt- und Pull-Ansichten, Constraint-Handling, Rückmeldungen von der Baustelle und einfache Auswertungen, sodass Teams ihren Lean-Prozess ohne zusätzliche Tabellen oder Nebensysteme steuern können.

{{cta}}

Schritt 7 – Ein fokussiertes Lean-Pilotprojekt durchführen und messen, was sich verändert

Zu diesem Zeitpunkt haben Sie eine Lean-Arbeitsweise entwickelt und sie mit Ihrer Projektmanagement-Software verknüpft. Schritt 7 ist Ihr erster Praxistest unter kontrollierten Bedingungen: Sie nehmen alles aus den Schritten 1–6 und setzen es als formelles Experiment in einem klar abgegrenzten Teil eines laufenden Projekts um.

Warum Schritt 7 wichtig ist

Ein fokussierter Test gibt Ihnen einen sicheren Rahmen, um neue Routinen auszuprobieren. Er schafft Vorher-nachher-Daten statt Meinungen – und ein gemeinsames Beispiel, das Sie später standardisieren und skalieren können.

Wie Sie in der Praxis vorgehen können

- Wählen Sie einen Pilotbereich – entscheiden Sie sich für etwas Handhabbares und Wiederholbares.

- Legen Sie einen Start- und Endzeitraum fest – z. B. 8–12 Wochen, damit Sie die Leistung über die Zeit vergleichen können.

- Wenden Sie Ihre neue Arbeitsweise an – entwickeln Sie innerhalb dieses Pilotbereichs nichts Neues: Nutzen Sie die Ziele aus Schritt 2, das Lean-Team aus Schritt 3, Ihre Methoden aus Schritt 4, die Prozessarbeit aus Schritt 5 und das Tool-Setup aus Schritt 6.

- Verfolgen Sie Kennzahlen und führen Sie strukturierte Feedbackrunden durch – konzentrieren Sie sich auf eine kleine Anzahl von Kennzahlen: PPC im Pilotbereich, Anzahl und Alter offener Constraints, Nacharbeits- bzw. Mängelquoten sowie einen Flussindikator wie Durchlaufzeit oder Durchsatz pro Zone.Führen Sie alle paar Wochen kurze Reviews mit Gewerken und Bauleitung durch:

- Was ist einfacher geworden?

- Was ist weiterhin schmerzhaft?

- Welche Routinen oder Boards werden genutzt, welche werden ignoriert?

Dokumentieren Sie 3–5 konkrete Erkenntnisse – sowohl positive als auch negative.

Betrachten Sie diesen Piloten als Ihren ersten vollständigen Zyklus der kontinuierlichen Verbesserung, nicht als einmaliges Experiment. Schritt 8 nimmt dann das, was Sie hier gelernt haben, und übersetzt es in Standards und Schulungen für zukünftige Projekte.

Schritt 8 – Standardisieren, skalieren und weiter verbessern

Im letzten Schritt geht es darum, das, was im Piloten funktioniert hat, festzuhalten und zu verbreiten.

Was aus diesem Piloten wird zu Ihrem Standard? Und wie verbessern Sie sich über die Zeit weiter? Schritt 8 verwandelt hart erarbeitete Erkenntnisse in einfache Routinen, die über ein einzelnes Projekt oder ein besonders engagiertes Team hinaus Bestand haben.

Warum Schritt 8 wichtig ist

Schlanke Standards machen gute Praktiken leichter wiederholbar, helfen neuen Projekten, stärker zu starten, und halten Verbesserungen eng an der Erfahrung auf der Baustelle – statt an abstrakter Theorie.

Wie Sie in der Praxis vorgehen können

- Halten Sie fest, was funktioniert hat, in einfachen Formaten – erstellen Sie Standardagenden für Planungs- und Koordinationsbesprechungen, Checklisten für 5S, Constraint-Reviews und Übergaben sowie Vorlagen für Look-Ahead-Pläne, Wochenpläne und PPC-Tracking.

- Führen Sie Standards in neuen Projekten ein – nutzen Sie kurze Schulungen und Coaching durch Personen, die am Piloten beteiligt waren. Passen Sie Details an jedes Projekt an, aber halten Sie die Kernroutinen und Kennzahlen stabil, damit Ergebnisse vergleichbar bleiben.

- Richten Sie regelmäßige Review-Zyklen ein – führen Sie kurze Retrospektiven zu wichtigen Meilensteinen durch, pflegen Sie ein einfaches „Lessons Learned“-Protokoll, das mit Prozessen verknüpft ist, und überprüfen Sie regelmäßig Lean-Kennzahlen über mehrere Projekte hinweg, um Trends zu erkennen.

Nutzen Sie diese Reviews, um zu entscheiden, was Sie beibehalten, was Sie ändern und welche Ideen Sie als Nächstes testen wollen.

Fazit

Am Ende geht es bei Lean weniger um Werkzeuge und mehr darum, wie Sie die Arbeit von morgen im Vergleich zu gestern gestalten. Jedes Projekt wird zur Chance, eine bessere Art, gemeinsam zu planen, zu sprechen und zu entscheiden, zu erproben.

So erreichen Sie kontinuierliche Verbesserung im Bauwesen: nicht durch einmalige Lean-Initiativen, sondern durch kleine, wiederholbare Veränderungen, die sich über Projekte und zukünftige Teams hinweg aufsummieren.

Ausgewählte Lean-Construction-Ressourcen

- Issa, U. H. (2013). Implementation of Lean Construction Techniques for Minimizing the Risks Effect on Project Construction Time. Alexandria Engineering Journal, 52(4), 697–704.

- Moradi, S., & Sormunen, P. (2023). Implementing Lean Construction: A Literature Study of Barriers, Enablers, and Implications. Buildings, 13(2). MDPI.

- Mano, A. P., et al. (2024). Barriers to Lean Construction: A Systematic Literature Review. Journal of Lean Systems, 9(1), 1–19.

- Sarhan, S., & Fox, A. (2013). Barriers to Implementing Lean Construction in the UK Construction Industry. The Built & Human Environment Review, 6, 1–17.

- Wandahl, S. (2014). Lean Construction with or without Lean – Challenges of Implementing Lean Construction. In: Proc. 22nd Annual Conference of the International Group for Lean Construction (IGLC22), pp. 97–108.

.svg)

.svg)

.svg)