Teile diesen Beitrag:

Die wichtigsten Erkenntnisse aus diesem Artikel:

- Lean-Construction-Ergebnisse werden vor allem durch das zugrunde liegende System aus Prozessen, Genehmigungen und Gewohnheiten geprägt, das sich über die Zeit entwickelt hat.

- Dieselben Genehmigungsketten, Übergabegewohnheiten und Meeting-Routinen, die früher Probleme verursacht haben, untergraben Lean weiter – bis sie bewusst neu gestaltet werden.

- Lean beginnt zu wirken, wenn es als Management-System mit stabilen Routinen für Planung, Constraint-Beseitigung und wöchentliches Lernen verstanden wird.

- Kleine Designentscheidungen – wer an der Planung teilnimmt, welche Constraints erfasst werden, wo Daten liegen – entscheiden, ob Lean Vertrauen aufbaut oder nur mehr Ritual erzeugt.

- Werden Lean-Praktiken mit einer gemeinsamen digitalen Planungsumgebung verknüpft, hat das Projektteam eine „Single Source of Truth“, die kontinuierliche Verbesserung über Bauprojekte hinweg unterstützt.

Die meisten Bauunternehmen haben nie bewusst entschieden, Projekte so abzuwickeln, wie sie es tun.

Das System hat sich einfach … entwickelt.

Mit der Zeit wurde es zum Standard, wie Bauprojekte umgesetzt werden – ein dichtes Geflecht aus bestehenden Prozessen, das niemand von Grund auf neu entwerfen würde. Wenn Termine rutschen, wird im Projektteam oft individuelles Verhalten verantwortlich gemacht – statt der Muster darunter.

Wenn ein altes Produktionssystem Lean-Prozesse ausbremst

Lean-Construction-Management soll Ergebnisse verbessern, ohne die versteckten Designentscheidungen anzutasten, die steuern, wie Arbeit, Informationen und Verantwortung auf der Baustelle fließen – von Planung zu Ausführung.

Wenn Lean-Construction-Ziele wie Verschwendung reduzieren und kontinuierliche Verbesserung innerhalb derselben Genehmigungsketten und Entscheidungsgewohnheiten verfolgt werden, ist das Ergebnis vorhersehbar: Die Planung bricht, und am Ende zeigt jeder auf die letzte Person, die sie angefasst hat.

Das sind keine Einzelfälle.

Das sind Muster darin, wie das aktuelle System funktioniert.

Solange diese Muster nicht sichtbar gemacht und hinterfragt werden, verstärken viele Lean-Construction-Praktiken genau die Engpässe und Konflikte, die sie eigentlich lösen sollten.

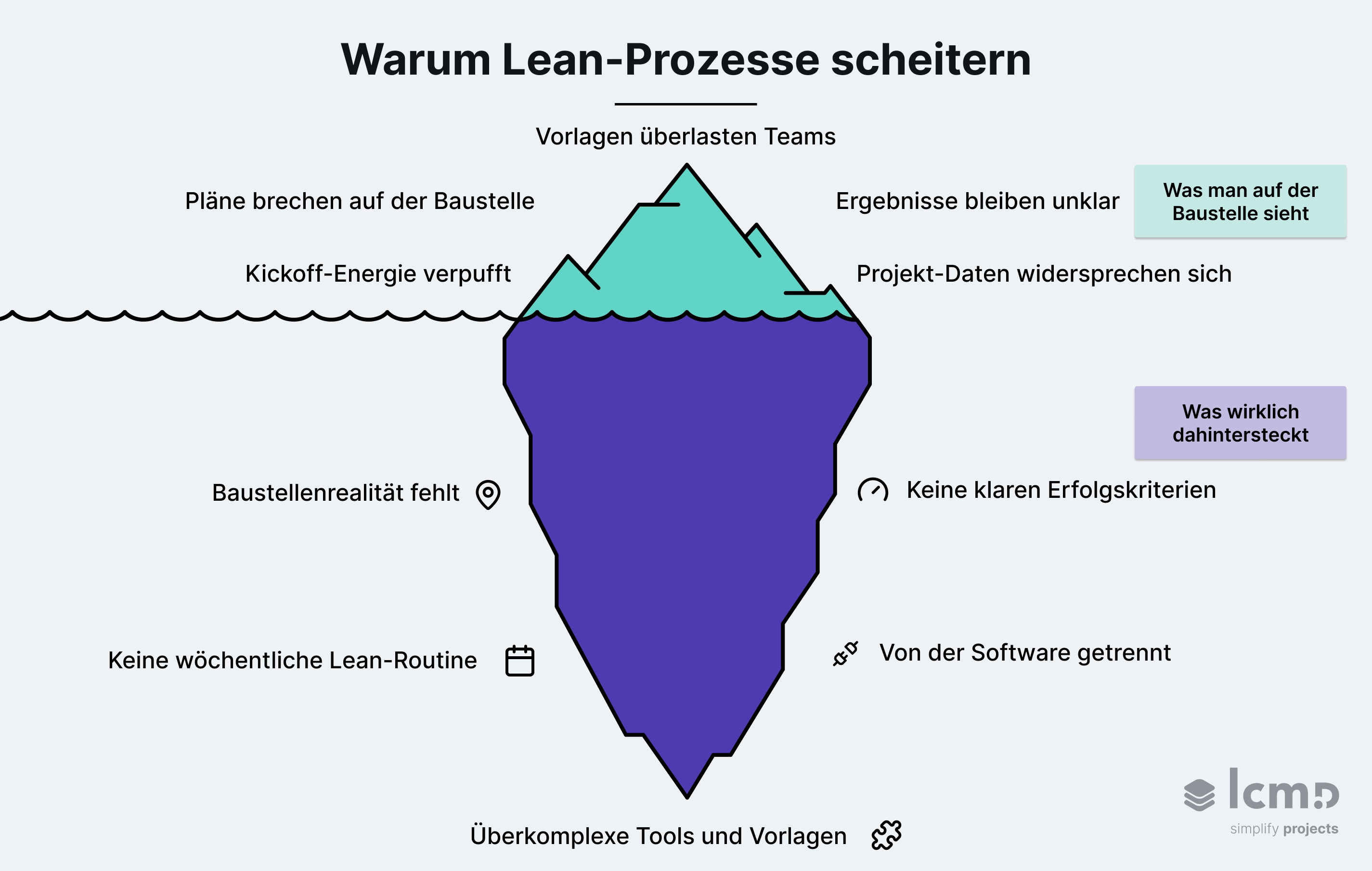

Dieser Artikel macht 5 Lean-Construction-Fehlermuster in bestehenden Prozessen sichtbar – und zeigt, wie man sie behebt, damit der nächste Projektbericht nicht wie der letzte aussieht.

Wenn Sie praktische Hebel suchen, lesen Sie weiter.

Was Lean-Construction-Literatur über Barrieren in Bauprozessen offenlegt

Eine Literaturstudie zur Umsetzung von Lean-construction hat 227 Forschungsartikel ausgewertet. Die häufigsten Barrieren waren fehlendes Bewusstsein, Widerstand gegen Veränderung und schwache Unterstützung durch das Top-Management Probleme, die in Organisation und Kultur wurzeln, nicht in der Lean-Construction-Philosophie selbst.

Ein systematisches Review aus dem Jahr 2024, das 60 Artikel zu Barrieren in Lean-construction untersucht hat, kommt zum gleichen Schluss: Interne organisatorische Merkmale blockieren die Umsetzung oft oder bringen sie sogar zum Scheitern.

Auch ein Review von 67 wissenschaftlichen Artikeln zur Umsetzung des Last Planner System zeigt: Organisatorische und Management-Barrieren werden deutlich häufiger genannt als Tool- oder Trainingsfragen.

Mit anderen Worten: Lean-Construction-Prinzipien scheitern selten, weil die Methoden falsch sind. Sie scheitern, wenn Organisationen weiter nach alten Mustern arbeiten.

Diese 5 Fehlermuster verbinden, was die Forschung über Barrieren in Lean-construction sagt, mit dem Verhalten in bestehenden Prozessen im Arbeitsalltag realer Bauprojekte.

Wo Lean-Construction in Bauprojekten scheitert: 5 Bruchstellen der Lean-Implementierung – und was hilft

Im Folgenden fünf wiederkehrende Bruchstellen, an denen Lean-Construction-Methoden mit der Realität von Bauprojekten kollidieren.

Zu jedem Muster wird sichtbar, wie es in realen Bauprojekten auftaucht, warum es in Lean-Prozessen immer wiederkehrt und welche praktischen Änderungen helfen, Ziele des kontinuierlichen Verbesserungsprozesses zu unterstützen und die Effizienz zu verbessern – statt in zukünftigen Projekten immer wieder dieselben Probleme zu bekämpfen.

5 Lean-Management-Fehlermuster in Bauprojekten:

- Lean als einmaligen Workshop behandeln statt als laufendes Management-System

- Lean planen, ohne die Baustellenrealität des Teams im Raum zu haben

- Lean-Construction in überkomplexen Tools und Vorlagen ertränken

- Lean-Construction ohne klare Erfolgskriterien umsetzen

- Lean-Praktiken von der Projektmanagement-Software getrennt halten

1. Lean als einmaligen Workshop behandeln statt als laufendes Management-System

Bei einem dokumentierten Parkhausprojekt in den USA wurden das Last Planner System und andere Lean-Construction Tools eingeführt – aber als zusätzliche Bürokratie behandelt. Die täglichen Kurzbesprechungen schliefen ein. Hindernisse wurden nicht erfasst. Der Terminplan wurde einmal erstellt und dann ignoriert.

Lean-Prozesse existierten auf dem Papier, spielten aber in den täglichen Entscheidungen keine Rolle.

Kein spürbarer Wandel. Keine Steuerung.

Übersichtsarbeiten zu Lean-Prinzipien und Lean-Praktiken beschreiben das als typisch: teilweise Einführung, alte Gewohnheiten. Das Projektteam „macht Lean“ einmal – und rutscht dann zurück in das vorherige Produktionssystem.

Das St.-Olav-Krankenhausprojekt zeigt die Alternative. Wenn Lean-Praktiken tatsächlich in die Bauausführung integriert werden:

- Die Bauzeit blieb trotz höherer Komplexität stabil.

- Die Kosten pro m² sanken um ~3,4%.

- Die Gewährleistungskosten pro m² sanken um ~55%.

- Der H-Wert (Unfallhäufigkeit mit Ausfallzeit) sank um ~56%.

Lean hat funktioniert, weil sich das Planungssystem geändert hat – nicht weil der Workshop besser war.

Lean als Routine im kontinuierlichen Verbesserungsprozess etablieren – nicht als Event

- Die erste Pull-Session als Start der Lean-Prozesse verstehen – nicht als die ganze Reise.

- Dem Projektteam ein einfaches, visuelles System für die wöchentliche Planung, Constraints und Zusagen geben.

- Eine Rolle klar dafür verantwortlich machen, die Routine zu schützen und sie mit Zielen des kontinuierlichen Verbesserungsprozesses zu verbinden.

Einen konkreten Fahrplan dafür finden Sie im 8-Schritte-Leitfaden im Artikel zur Lean-Prozessoptimierung im Bau folgen.

2. Lean planen, ohne die Baustellenrealität des Teams im Raum zu haben

Viele Lean-Construction-Fallstudien zu Bauprojekten zeichnen dasselbe Bild: Wochenpläne entstehen am Schreibtisch, während Baustellenteams und Poliere auf der Baustelle Zugangs-, Sicherheits- und Logistikthemen lösen.

Diese Trennung zwischen Planung und Ausführung verschwendet menschliches Potenzial und verhindert, dass sich ein echtes Lean-Denken entwickelt.

In der Lean-Construction-Methodik gelten Poliere und Bauleiter als Last Planner. Leitfäden und Lean-Praktiken, die auf Lean-Prinzipien aufbauen, zeigen, was passiert, wenn die Führung vor Ort den Plan mitprägt: höherer Percent Plan Complete (PPC), reibungslosere Übergaben, weniger Überraschungen.

Planung wird zum Ergebnis gemeinsamer Arbeit – nicht zu einem Dokument, das an die Baustelle ausgegeben wird.

Baustellenrealität in Lean-Construction-Methoden integrieren

- Poliere und zentrale Gewerke in Pull-Sessions und die Wochenplanung einbinden, damit Wissen von der Baustelle Lean-Prozesse mitprägt.

- In jedem Planungstermin eine kurze Baustellenrealitäts-Runde – Zugang, Sicherheit, Logistik – einplanen, um Constraints früh sichtbar zu machen.

- Diese Punkte auf dem Planungsboard oder in Lean-Construction Tools festhalten, sodass Bedingungen auf der Baustelle, Zusagen und Ziele des kontinuierlichen Verbesserungsprozesses miteinander verknüpft sind.

3. Lean-Construction in überkomplexen Tools und Vorlagen ertränken

Bei einem dokumentierten Projekt wurde das Last Planner System in eine riesige Excel-Arbeitsmappe übertragen.

Jedes Gewerk passte sein eigenes Tabellenblatt an. Updates hinkten hinterher. Die Daten waren inkonsistent. Die wöchentliche Planung wurde zur Reporting-Übung statt zu einem Gespräch über den Arbeitsfluss. Die Teams sahen die Lean-Construction Tools als zusätzliche Administration – nicht als Unterstützung für Koordination und dafür, Verschwendung zu reduzieren.

Übersichtsarbeiten zu Barrieren von Lean-Construction auf Großprojekten zeigen ähnliche Muster: begrenzte Software-Unterstützung, komplexe Vorlagen und fragmentierte Daten machen Lean-Methoden im täglichen Bauprojektmanagement schwer dauerhaft aufrechtzuerhalten.

Lean-Tools so einfach halten, dass sie im Alltag funktionieren

- Ein gemeinsames, visuelles Planungsboard als zentrale Lean-Construction-Methode nutzen.

- Pflichtfelder auf das begrenzen, was Baustellenteams wirklich für Arbeitsfluss, Übergaben und die Reduktion von Verschwendung brauchen.

- Zusatzberichte als optional behandeln, damit Lean-Techniken Effizienz fördern und Prozesse unterstützen – statt Chaos zu dokumentieren.

Lean-Construction-Software-Plattformen wie Lcmd können helfen, Daten aus demselben Plan zu ziehen, sodass Lean-Prozesse auf der Baustelle einfach bleiben, während Entscheidungsträger trotzdem die Details sehen.

{{cta}}

4. Lean-Construction ohne klare Erfolgskriterien umsetzen

Auf vielen Bauprojekten finden Lean-Meetings jede Woche statt, aber manchmal kann niemand sagen, ob die Zuverlässigkeit tatsächlich besser wird. Aufgaben werden weitergeschoben. Zusagen werden gebrochen. Im Projektteamwird über Lean-Construction-Ziele gesprochen, aber es gibt keine harten Daten, dass sich etwas verändert hat.

Studien zum Last Planner System nennen einfache Kennzahlen als zentrale Indikatoren für Prozessstabilität und kontinuierliche Verbesserung: Percent Plan Complete (PPC, Planerfüllungsgrad), Gründe für Nicht-Erfüllung und das Beseitigen von Constraints.

Bauprojekte, die diese Zahlen konsequent erfassen und auswerten, berichten von höherer Terminzuverlässigkeit und weniger Überraschungen in der Ausführung.

Lean-Prinzipien in messbare Ergebnisse übersetzen

- 3–5 klare Projektziele für Lean in Bauprojekten festlegen (z. B. PPC, Nacharbeitsquote, Wartezeit auf der Baustelle).

- PPC und Gründe für Nichterfüllung in jedem Koordinationsmeeting erfassen – nicht nur an Meilensteinen.

- Trends regelmäßig mit den wichtigsten Projektbeteiligten prüfen und Bauprozesse auf Basis der Daten anpassen.

5. Lean-Praktiken von der Projektmanagement-Software getrennt halten

Auf vielen Baustellen hängt das Lean-Board im Baucontainer, der Masterplan liegt in Primavera oder MS Project, und der Fortschritt wird in einer weiteren Software erfasst. Termine driften auseinander. Constraints werden in Meetings gelöst, landen aber nie im Terminplan.

Mit der Zeit verlieren Projektmanager und Baustellenteams das Vertrauen in beide Systeme.

Forschung zur Integration von Lean-Construction mit BIM und digitaler Projektabwicklung zeigt: Wenn Constraints, Zusagen und Fortschritt in einer Umgebung gesteuert werden, werden Kollisionen früher erkannt, Nacharbeit reduziert und kontinuierliche Verbesserung wird Teil des täglichen Produktionsmanagements.

Lean-Praktiken mit digitaler Projektabwicklung verbinden

- Eine „Single Source of Truth“ für Kurzintervallplanung und Fortschrittsverfolgung festlegen – und Lean-Boards daran ausrichten.

- Zentrale Lean-Daten – Constraints, Übergaben, PPC – in die Projektmanagement-Software oder die BIM-Umgebung einbinden.

- Das gemeinsame System in Koordinationsmeetings nutzen, damit alle Projektbeteiligten auf Basis derselben Informationen entscheiden.

Wenn der digitale Tool-Stack neu gedacht wird, hilft ein Start bei Tools, die Lean-Planungsansichten und Input von der Baustelle unterstützen – dieser praxiserprobter Leitfaden zu moderner Bauprojektmanagement Software zeigt konkrete Optionen und Abwägungen.

If you’re rethinking your digital stack, it helps to start from tools that support Lean planning views and field input – this field-tested guide to modern project management software for construction teams walks through concrete options and trade-offs.

Fazit: Was diese 5 Muster über Lean-Prozesse zeigen

Diese fünf Muster sind Signale dafür, wie bestehende Prozesse unter Druck wirklich funktionieren.

Wenn Workshops, Boards und Lean-Sprache nur auf alten Gewohnheiten aufsetzen, bleibt Lean-Construction ein Label – nicht die Art, wie Bauprojekte geführt werden.

Schon das Beheben eines einzigen Musters – klarere Kriterien, einfachere Tools, echter Input von der Baustelle, eine „Single Source of Truth“ – ist Verbesserung. Werden mehrere Muster behoben, wird Lean vom Experiment zum Standardmodus des Bauprojektmanagements in zukünftigen Projekten.

.svg)

.svg)

.svg)